Araç içi yer döşemeleri kaslardan farklı değildir: gerilmeden önce iyice ısınmaları gerekir. Bu ısınmanın mümkün olduğunca çabuk yapılması gerekirken, malzemeyi aşırı yormamak da önemlidir. Maschinenfabrik Herbert Meyer GmbH şirketinin yeni üretim sistemi, Festo’nun gelişmiş oransal teknolojisi yardımıyla bunu başarıyor.

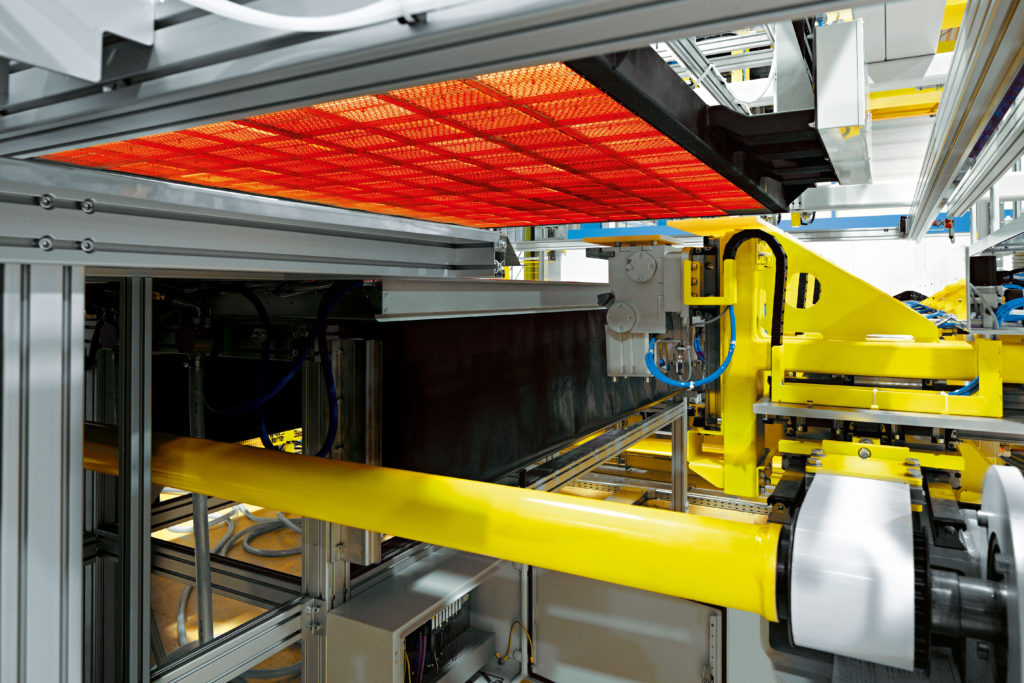

Doğrudan bu tablonun üzerinde yer alan bir radyant ısıtıcı, tapaları herhangi bir temas olmadan son işlem sıcaklığına getirir. Yayılan ısının ve temasın esnek bir kombinasyonu, farklı tapaların en uygun şekilde ısıtılarak hoş olmayan basınç izleri sorununun ortadan kaldırılmasını sağlar. Tapa eşit olarak ısıtıldıktan sonra en önemli adım gelir: termoformlandırma. Bu adım için, ana konveyör, 24 kıskacını kullanarak – yanlarda sekiz, giriş ve çıkış alanlarında dört adet olmak üzere – tapayı alır ve alt kalıp üzerine konumlandırır. Üst kalıp indirilerek daha sonra baskıyla tapayı nihai şekline getirir. Baskıdan sonra, kalıplar tekrar açılır ve ana konveyör soğutulmak ve daha fazla işlenmek üzere DGC-K milsiz silindir tarafından taşınan bir kayışa aktarır.

Mümkün olduğunca narin hareket

Ana konveyör üzerindeki her tutucu dört hareket derecesine sahiptir, ayrı ayrı açılıp kapanabilir ve oransal valfler kullanılarak dikey ve yatay olarak ulaşılabilir. Bu da sisteme, farklı boyutlarda tapalara uyma esnekliği sağlar. Bir başka silindir tipi olan DGC-K dikey eksende kullanılır. Bu silindirin kayan konum özelliği kalıbın konturuna tutucunun mükemmel şekilde uymasını sağlar. Tutucular şekillendirme işlemi esnasında kalıplar tarafından uygulanan çekme kuvvetlerine esnek bir biçimde tepki verir. Tutucular, besleme yönünde bir dönme ekseni üzerinde döndürülebilir. Bu da serbestçe kalıp konturunu izlemelerini sağlar. Bunun faydası iki şekildedir: öncelikle herhangi bir zayıf noktası olmaksızın yumuşak biçimde tapa malzemesinin şekillendirilmesini sağlar ve ikinci olarak da bu kalıpları değiştirirken belirli ürünler için tutucuları yeniden programlama ihtiyacını ortadan kaldırır. Ayarlanması gereken tek şey tapa boyutları ve çekme kuvvetleridir. Artan sistem hassasiyetinin bir olumlu yan etkisi de malzeme tüketimindeki azalmadır. Otomotiv endüstrisi de kullanılan miktarlar ile uğraşırken birkaç santimetrelik zemin kaplamalarından tasarruf bile çok hızlı bir şekilde birkaç milyon Euro’ya ulaşabilir.

İncelik tasarruf sağlar

Festo’nun gelişmiş oransal teknolojisi ana konveyör sürücülerinin kalıp ve tapa malzemesine bağlı olarak farklı baskılarla hareket etmesini sağlar. CPX/MPA valf adası 24 ayrı tutucunun tamamen bağımsız ayarlanmasını sağlar. Ürün değiştirildiğinde, özel malzeme ve kalıp ayarları bir düğmeye basılarak değiştirilir. Bu da sistemin tamamen modüler ve esnek olması anlamına gelir. İnce tasarımı ile valf adası, geleneksel şekilde monte edilen bireysel valfler ile karşılaştırıldığında büyük miktarda alan tasarrufu ve PROFIBUS üzerinden merkezi kontrol sağlar. Ana konveyörde kullanılan yeni modüler teknoloji bir başka fayda da sunar: esnek kavrama sistemi, kavrama teknolojisinin kalıbın kendisinin bir parçası olan sistemlere göre kalıp maliyetlerini azaltır.

Beş ayda hazır

Kompakt tasarımı sayesinde, CPX/MPA valf adası mevcut sistemlerin hızla ve uygun maliyetli olarak oransal teknoloji ile donatılmasına olanak verir. Diğer şeylerin yanında, gerekli kablo miktarındaki önemli azalma da montaj ve devreye alma güvenilirliğini artırır. Tasarım ve kullanıma eklenen basitlik, Maschinenfabrik Herbert Meyer’deki oldukça geliştirme ve tasarım zamanlarının azaltılmasında önemli bir faktör oldu. Başından itibaren Festo mühendisleri ile gerçekleştirilen yakın işbirliği projeyi daha hızlandırdı. Sonuç, sadece beş ay içinde geliştirilme aşamasından devreye alma aşamasına gelen araba zemin kaplamaları için olağanüstü bir termoform sistemi oldu.

www.festo.com/catalog/cpx